在当今竞争激烈的重型机械制造领域,Kenco工程公司以其在桥式起重机行业的卓越表现脱颖而出。其成功的核心,在于将战略驱动的成本计算体系与深入骨髓的精益管理哲学深度融合,构建了一套独特的运营范式。这不仅使其产品在质量、可靠性和交付周期上领先,更在成本控制与价值创造上建立了坚实的竞争壁垒。

一、 战略视野下的成本计算:从核算到决策支持

Kenco摒弃了传统的事后成本核算模式,转向了以战略为导向的全生命周期成本管理。

- 目标成本法的应用:在新一代桥式起重机的研发初期,Kenco首先进行深入的市场调研,明确客户对起重能力、运行效率、安全标准和总拥有成本(TCO)的核心诉求。基于此,设定具有市场竞争力的目标售价,并逆向推导出产品的“可允许成本”。这一成本目标成为研发、采购、生产等所有环节必须共同遵守的“铁律”,确保了产品从诞生之初就具备成本竞争优势。

- 作业成本法(ABC)的精细化:桥式起重机结构复杂,涉及大型结构件焊接、精密传动系统装配、电气系统集成等多种作业。Kenco采用作业成本法,精确追踪资源消耗(如高技能焊工工时、大型机床能耗、特殊涂装材料)到具体的生产作业和最终产品上。这使得管理层能够清晰识别高附加值作业与资源浪费环节,为定价、产品线优化及流程改进提供精准的数据支撑。

- 全生命周期成本考量:Kenco的成本计算远不止于制造成本。它将安装调试、维护保养、能耗、乃至未来可能的升级改造成本都纳入分析框架。通过在设计阶段选用更耐用、易维护的部件和模块化结构,显著降低了客户的长期运营成本,从而提升了产品的整体价值主张。

二、 精益管理:打造高效、敏捷的价值流

战略成本计算指明了“成本应该在哪里”,而精益管理则提供了“如何实现它”的系统方法论。Kenco将精益思想贯穿于桥式起重机制造的全价值链。

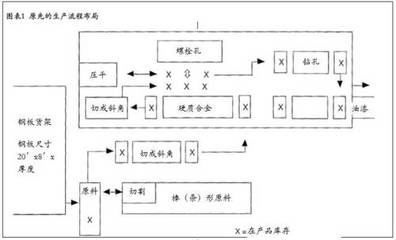

- 价值流图析与流程优化:公司对从订单接收到产品发运的整个流程进行价值流图析,果断消除在制品堆积、等待审批、不必要的物料搬运等各类浪费。例如,通过重新规划车间布局,将主要结构件焊接区与预组装区紧密衔接,减少了吊装转运次数和距离,大幅缩短了生产周期。

- 准时化生产(JIT)与拉动系统:针对桥式起重机多品种、小批量的生产特点,Kenco建立了灵活的拉动式生产系统。根据客户订单的实际进度和安装计划,精准拉动上游工序的生产和物料供应。这极大降低了库存持有成本,释放了宝贵的车间空间和运营资金。

- 持续改善与员工赋能:Kenco坚信一线员工是发现浪费和提出改进建议的宝贵源泉。公司建立了完善的“持续改善提案”制度,鼓励跨部门团队运用5S、标准化作业、快速换模(SMED)等精益工具解决实际问题。例如,一个由装配工和工程师组成的团队改进了主梁对接工艺,将校准时间减少了30%,同时提升了对接精度。

三、 战略驱动与精益管理的协同效应

Kenco的成功并非将两者简单叠加,而是实现了深度协同:

- 成本数据驱动精益改善:作业成本法提供的详细成本数据,帮助精益团队精准定位改善的“财务痛点”,优先处理那些消耗资源最多、增值最少的环节,使改善努力直接作用于盈利能力。

- 精益成果反馈成本模型:每一次成功的精益改善(如效率提升、废品率降低),都会实时更新标准作业成本和目标成本,使公司的成本模型和报价体系始终保持动态的竞争力。

- 构建以客户价值为核心的文化:这一协同体系最终塑造了Kenco的企业文化——每一位员工都清楚,自己的工作如何影响最终产品的成本和客户体验。从设计师选材到焊工焊接,都以创造最优客户价值、消除一切浪费为行动准则。

###

对于Kenco工程公司而言,战略驱动的成本计算与精益管理已不再是孤立的管理工具,而是融合为一种核心的运营能力。在桥式起重机这个对安全、性能和成本都极为敏感的领域,这种能力使其能够持续交付高质量、高可靠性且总成本最优的产品,从而赢得了客户的长期信任与市场份额的稳步增长。这为传统制造业的转型升级提供了一个可资借鉴的典范:唯有将战略财务思维与卓越运营实践无缝结合,才能在复杂的市场环境中锻造出不可复制的核心竞争力。